Korozja czyli największe zagrożenie dla instalacji przemysłowych

Degradacja materiałów to proces wynikający z wpływu reakcji chemicznych bądź elektrochemicznych materiału ze środowiskiem, które je otacza. Wbrew powszechnie przyjętego standardu korozja jako zjawisko degradacji, które bardzo często potocznie nazywane jest rdzewieniem nie obejmuje tylko i wyłącznie materiałów metalicznych.

W dzisiejszych czasach proces ten nabrał szerszego znaczenia obejmując jednocześnie procesy takie jak:

-

starzenie tworzyw sztucznych,

-

korozja betonów,

-

korozja ceramiki przemysłowej,

-

korozja biomateriałów.

Bardzo powszechne wykorzystanie metali i stopów w praktycznie każdej gałęzi przemysłu powoduje, że występowanie korozji jest bardzo częste czego bezpośrednim skutkiem są olbrzymie straty materialne generowane poprzez remonty instalacji, awarie oraz czynności konserwujące.

Zapobieganie korozji może być realizowane na szereg różnych sposobów takich jak np. ochrona katodowa, pokrywanie powłokami czy też wykorzystanie szlachetnych metali i stopów, które są odporne na dane zagrożenia korozyjne. Niestety każdy przypadek traktować trzeba indywidualnie co nastręcza wiele problemów. Głównym problemem walki z korozją jest to, że nie ma metody idealnej, która pozwoli na całkowite zatrzymanie postępującej korozji a wszystkie techniki służą jedynie do spowolnienia szybkości korozji do wystarczająco niskiego poziomu. Dlatego właśnie bardzo ważnym jest aby poruszać aspekty antykorozyjne, już na etapie projektowania instalacji i obiektów, które zagrożone będą zjawiskami degradacji.

Bardzo ważną metodą walki z korozją jest ciągłe monitorowanie i diagnostyka instalacji oraz obiektów dla których korozja może być szczególnie niebezpieczna. Pozwala to na uzyskanie bieżących informacji na temat aktualnego stanu technicznego interesujących nas obiektów, co pozwoli uniknąć niebezpiecznych i kosztownych awarii. W tym przypadku najlepsze zastosowanie znajdują różne techniki nieniszczące, które w sposób niedestrukcyjny dla badanych materiałów pozwolić mogą na określenie stanu technicznego instalacji dzięki czemu jesteśmy w stanie stwierdzić, które miejsca wymagają szczególnej uwagi bądź remontu.

RODZAJE KOROZJI

W związku z różnym charakterem uszkodzeń korozyjnych oraz czynników je powodujących możemy wyróżnić kilka najpowszechniejszych typów korozji:

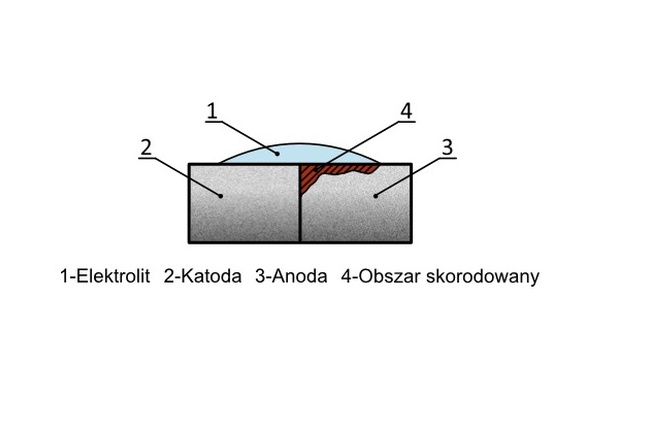

Korozja galwaniczna

Korozja galwaniczna zachodzi w momencie występowania minimum dwóch różnych metali w środowisku korozyjnym jednocześnie będąc ze sobą w kontakcie elektrycznym. Tworzy się tzw. ogniwo korozyjne, w którym jeden metal spełniać będzie rolę anody a drugi katody. Dla anody szybkość korozji rośnie a dla katody maleje co powoduje szybsze

niszczenie materiału anodowego. Katodą zawsze staję się metal bardziej szlachetny, a w sytuacji, gdy jego powierzchnia jest większa od drugiego metalu szybkość korozji anody zwiększa się na wskutek wzrostu gęstości prądu anodowego. Przykładem może być korozja galwaniczna aluminium, gdy elementy aluminiowe mają kontakt z materiałami bardziej szlachetnymi np. cynk i miedź w wyniku czego dochodzi do degradacji elementu aluminiowego. Jest to zjawisko bardzo niekorzystne, dlatego już na etapie projektowania różnych elementów trzeba zminimalizować szanse na powstanie sytuacji, w których dochodzi do powstania ogniwa galwanicznego. W przypadku gdy nie jest to możliwe należy zapewnić przewagę powierzchni metalu mniej szlachetnego (anody) aby maksymalnie spowolnić proces korozji [Baszkiewicz, Kamiński, 2006].

Korozja ogólna

Korozja ogólna lub inaczej nazywana równomierną jest bardzo powszechna. Dotyczy ona konstrukcji metalowych znajdujących się na wolnym powietrzu, w wodzie oraz ziemi. Materiał koroduje na całej bądź niemal całej powierzchni, która styka się ze środowiskiem korozyjnym pokrywając się produktami korozji. Dzięki temu ten typ korozji jest bardzo łatwy do identyfikacji w sposób wizualny. Bardzo często możemy zauważyć go w życiu codziennym przyglądając się np. ogrodzeniu czy też karoserii samochodu. Degradacja tych materiałów wynika z występowania na powierzchni korodującego metalu mikroogniw. Powierzchnie anodowe i katodowe są małe i równomiernie rozmieszczone na korodującej powierzchni jednocześnie pozwalając im się zmieniać. Przykładowo początkowe powierzchnie anodowe mogą stawać się powierzchniami katodowymi i odwrotnie w związku z czym próbka, która ulega korozji ogólnej jest tzw. elektrodą mieszaną. Ważnym czynnikiem powodującym korozję ogólną jest środowisko. Chodzi tu przede wszystkim o środowiska o odczynie kwaśnym i wilgotności powyżej 60 % [Baszkiewicz, Kamiński, 2006].

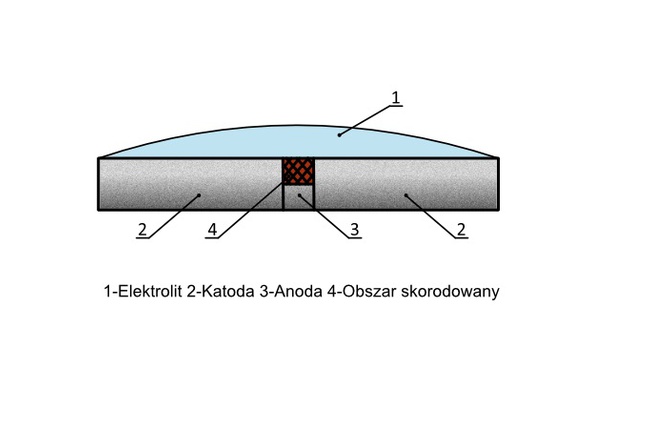

Korozja szczelinowa

Korozja szczelinowa to typ korozji o charakterze lokalnym i o wiele bardziej intensywnym niż korozja ogólna. Występuje w szczelinach oraz innych osłoniętych miejscach przedmiotów metalowych, które mają kontakt ze środowiskiem. Przyczyną jej występowania jest powstawanie tzw. ogniwa stężeniowego z racji różnic stężeń tlenu pomiędzy szczeliną a resztą roztworu. W szczelinie stężenie tlenu jest mniejsze w związku z czym reakcja katodowa ustaje a reakcja anodowa zachodzi dalej. Na powierzchni zewnętrznej materiału reakcja katodowa może zachodzić dalej z powodu normalnego dostępu tlenu. W większości przypadków w środowisku występują jony chlorkowe Cl- które w połączeniu z rozpuszczonym metalem tworzą sole ulegające dysocjacji i hydrolizie w wyniku czego środowisko w szczelinie ulega zakwaszeniu a procesy korozyjne przyspieszają. Ważnym jest, aby na etapie projektowania oraz wykonania nie pozwolić na powstawanie miejsc sprzyjającym występowaniu korozji szczelinowej [Baszkiewicz, Kamiński, 2006].

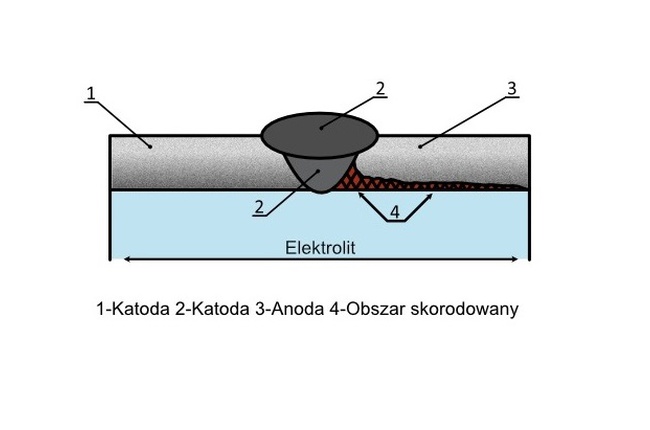

Korozja wżerowa

Korozja wżerowa to kolejny typ korozji o charakterze lokalnym, który jest bardzo intensywny. Ten rodzaj korozji jest niebezpieczny, gdyż powstałe w jej wyniku ubytki, czyli tzw. wżery potrafią doprowadzić do perforacji zbiorników lub rurociągów co przysparza dużych strat materialnych. Najbardziej podatne na korozję wżerową są metale i stopy, które ulegają pasywacji. Występuje ona w miejscach w którym warstwa pasywna jest uszkodzona bądź osłabiona. Niszczenie jej powoduje występowanie środowiska, które zawiera jony halogenkowe oraz utleniacz (w większości przypadków tlen). Cały proces możemy podzielić na dwa etapy: okres inkubacji oraz okres rozwoju. Pierwszy etap to początek powstawania wżeru na wskutek lokalnego uszkodzenia warstwy pasywnej. Wżery pojawiają się najczęściej w:

-

miejscach uskoków dyslokacyjnych wywoływanych działaniem naprężeń

-

miejscach o różniącym się składzie chemicznym np. wtrącenia siarczkowe

-

na granicy ziaren

Długość pierwszego etapu zależy od agresywności środowiska (zawartość jonów halogenkowych i utleniacza) oraz jakości materiału. Drugim etapem jest okres rozwoju, w którym zapoczątkowany wżer bardzo intensywnie się rozwija. Wynika to z tego, iż zachodzący proces jest autokatalityczny tzn. wraz z jego postępem staje się on coraz szybszy z racji zakwaszania się środowiska wewnątrz wżeru. W każdym przypadku powierzchnia

anodowa jest o wiele mniejsza niż powierzchnia katodowa co jest dodatkowym czynnikiem wpływającym na zwiększenie szybkości korozji. Szybkość korozji i małe rozmiary miejsc przez nie zaatakowanych sprawia, że jest to jeden z najbardziej uciążliwych rodzajów korozji a niezbyt wymagające warunki jej zachodzenia powodują częste jej występowanie [Baszkiewicz, Kamiński, 2006].

Korozja naprężeniowa

Korozja naprężeniowa jest kolejnym rodzajem korozji lokalnej. Polega ona na międzykrystalicznym pękaniu metalu na wskutek równocześnie działających czynników w postaci charakterystycznego środowiska dla danego metalu bądź stopu oraz naprężeń zewnętrznych, w postaci przykładanej siły zewnętrznej lub wewnętrznych np. na wskutek procesów obróbki cieplnej bądź plastycznej. Ponadto wpływ mają jeszcze czynniki takie jak skład chemiczny i fazowy stopu, ułożenie ziaren i rozmieszczenie wtrąceń niemetalicznych. Agresywne środowiska są specyficzne dla danego rodzajów stopu np. dla stopów aluminium są to roztwory zawierające chlorki a dla stopów miedzi amoniak i jego roztwory. Korozja przebiega w trzech etapach. Pierwszym z nich jest inicjacja pęknięć, czyli ich początkowe

powstawanie na wskutek naprężeń. Kolejnym etapem jest rozwój powstałych pęknięć w momencie występowania sprzyjającego dla danego przypadku środowiska korozyjnego. Jeżeli w miejscu pęknięcia nie nastąpi repasywacja pęknięcie na skutek rozpuszczania metalu w reakcji ze środowiskiem rozwinie się co może doprowadzić do etapu trzeciego. Ostatni etap to pęknięcie rozdzielcze w wyniku przekroczenia wytrzymałości materiału [Baszkiewicz, Kamiński, 2006].

Korozja selektywna

Korozja selektywna dotyczy stopów, gdyż polega na rozpuszczaniu jednego z jego składników. Jej najczęściej spotykanym przykładem jest tzw. odcynkowanie, czyli korozja selektywna cynku w stopie. Jego objawem jest zmiana barwy stopu z żółtej na czerwoną oraz spadek wytrzymałości na rozrywanie. W zależności od środowiska i składu stopu odcynkowanie może mieć charakter lokalny bądź równomierny. Ponadto wykazano również, że wraz ze wzrostem temperatury szybkość odcynkowania rośnie. Jeden z mechanizmów odcynkowania tłumaczy proces na zasadzie rozpuszczania się cynku w warstwie powierzchniowej jako metalu mniej szlachetnego a następnie jego dyfuzję z wnętrza stopu na powierzchnię i dalsze jego rozpuszczanie. Korozji selektywnej można zapobiegać poprzez monitorowanie agresywności środowiska i jej obniżanie, zastosowanie ochrony katodowej oraz używanie dodatków stopowych. W celu zapobieganiu procesu odcynkowania używa się dodatku stopowego w postaci cyny, która skutecznie obniża jego szybkość korozji [Baszkiewicz, Kamiński, 2006].

Korozja międzykrystaliczna

Korozji międzykrystalicznej ulegają stopy o strukturach, w których granice ziaren oraz ich wnętrza różnią się składem chemicznym. W związku z tymi różnicami wnętrze ziarna oraz jego granice mogą stawać się obszarami anodowymi lub katodowymi. Jest to istotny

problem w przypadku stali chromowo-niklowych w związku z zubożeniem ziaren w składnik stopowy odpowiadający za jego odporność korozyjną (chrom). Dzieje się to poprzez wydzielanie się węglików chromu na granicach ziaren w podwyższonych temperaturach (500-800 ̊C) np. podczas obróbki cieplnej bądź spawania. Okolice granic ziaren zubożałe w chrom stają się obszarami anodowymi a wnętrze ziaren staje się obszarem katodowym o wiele większej powierzchni. Stosunek powierzchni jest niekorzystny co powoduje zwiększenie szybkości procesów korozyjnych w wyniku których spada wytrzymałość mechaniczna zaatakowanych elementów. Występowanie korozji międzykrystalicznej można stwierdzić poprzez głuchy dźwięk wydawany podczas uderzenia

w skorodowany element. Głównymi metodami zapobiegania korozji międzykrystalicznej w przypadku stali stopowych jest zmniejszenie zawartości węgla poniżej 0,03 %, dodawanie pierwiastków tworzących węgliki w wyższej temperaturze, obróbka cieplna w postaci przesycania i długotrwałego wyżarzania. W przypadku istniejących już węglików chromu możemy zastosować wygrzewanie stali w temperaturze 1050 do 1100 ̊ C co powoduje ich rozpuszczenie a następnie szybkie schłodzenie do temperatury pokojowej, aby zapobiec ich ponownemu wydzieleniu [Baszkiewicz, Kamiński, 2006].

Korozja zmęczeniowa

Korozja zmęczeniowa w swoim mechanizmie przypomina korozję naprężeniową. Polega na powstawaniu pęknięć z racji występowania trwałych naprężeń, które rozwijają się z powodu obecności środowiska korozyjnego powodując destrukcję materiału. Różnicą jest to, że zamiast chwilowych naprężeń wewnętrznych bądź zewnętrznych powodujących pęknięcia mamy do czynienia z zmiennym naprężeniem działającymi na element przez cały czas. Natomiast w przypadku środowisk korozyjnych nie wyróżniamy specyficznych składników środowiska tak jak w przypadku korozji naprężeniowej. Skuteczną metodą zapobiegania korozji zmęczeniowej jest podnoszenie odporności korozyjnej powierzchni w celu zapobiegnięciu rozwijania się powstających pęknięć w strukturze materiału na skutek wnikającego do nich środowiska powodującego korozję [Baszkiewicz, Kamiński, 2006].

Literatura:

Baszkiewicz J., Kamiński M.: Korozja materiałów. Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2006.