Badania ultradźwiękowe UT

Badania ultradźwiękowe, podobnie jak badania radiograficzne, są metodą objętościową, czyli pozwalają wykryć wewnętrzne nieciągłości badanego materiału. Metoda ta doskonale sprawdza się do wykrywania wad płaskich, takich jak np. rozwarstwienia materiału, pęknięcia czy przyklejenia i braki przetopu w przypadku badania złączy spawanych.

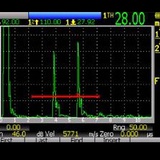

Badanie defektoskopowe ultradźwiękowe polega na emisji fali ultradźwiękowej do badanego materiału za pomocą głowicy z przetwornikiem piezoelektrycznym połączonej z defektoskopem, a następnie oceny na ekranie defektoskopu impulsów powstałych, w zależności od zastosowanej techniki, poprzez przejście, ugięcie lub odbicie fali od ewentualnych nieciągłości znajdujących się w badanym obiekcie.

W klasycznych badaniach ultradźwiękowych najczęściej stosowana jest metoda echa polegająca na obserwacji impulsów z odbicia fali ultradźwiękowej. W zależności od wymogów i badanego obiektu najczęściej stosuje się głowice ultradźwiękowe proste (0°) i kątowe (o kątach nominalnych 35°, 45°, 60°, 70°) o różnej wielkości przetwornika i zakresie częstotliwości od 1 MHz do 5 MHz.

Szerokie spektrum zastosowań badań ultradźwiękowych, duża szybkość badania, wysoka skuteczność oraz wyniki podawane od razu po zakończeniu kontroli przy relatywnie niskiej cenie czynią je jedną z najpowszechniej stosowanych metod badań NDT w przemyśle hutniczym, offshore, konstrukcji stalowych (dźwigi, mosty) i stoczniowym.

Metody badań ultradźwiękowych

Nasze laboratorium oferuje Państwu szeroką gamę usług związanych z badaniami ultradźwiękowymi: od klasycznego, najpopularniejszego, ręcznego badania UT po wysoce zaawansowane techniki badań ultradźwiękowych, umożliwiające także wykonanie zapisu z badania, jak TOFD czy Phased Array. Dobór odpowiedniej techniki zależy od wymagań wynikających z zastosowanych przepisów, oczekiwań, co do spodziewanych niezgodności czy innych potrzeb klienta.

Zastosowanie badań ultradźwiękowych

Najczęstszym wykorzystaniem techniki są badania ultradźwiękowe złączy spawanych a także odkuwek, odlewów staliwnych oraz z żeliwa sferoidalnego, wyrobów przerabianych plastycznie takich jak: blachy, pręty, dwuteowniki, materiałów hutniczych wykonanych ze stali (niskowęglowych i stopowych), stopów aluminium oraz innych materiałów.

Metoda znajduje także zastosowanie jako ultradźwiękowe badanie materiałów wykonanych z tworzyw sztucznych, laminatów i kompozytów.

Badania nieniszczące ultradźwiękowe ze względu na dokładność, szybkość badania oraz otrzymywanie wyników od razu po zakończeniu kontroli mają szerokie zastosowanie na etapie produkcji (np. jako badania ultradźwiękowe spoin), jak i kontroli wyrobów znajdujących się już w eksploatacji - popularne jest stosowanie badań UT do okresowego monitorowania stanu występujących nieciągłości na pracujących już obiektach. Obecnie najczęściej metoda kojarzona jest z potocznie zwanym „badaniem spawów ultradźwiękami”, co nie tylko łamie zasady powszechnie przyjętej terminologii lecz także mija się z prawdą. W związku z coraz to bardziej prężnym rozwojem technik ultradźwiękowych znajdują one zastosowanie w badaniach pozwalających na diagnostykę i monitorowanie występującej korozji bądź osadów w pracujących instalacjach technologicznych co dodatkowo zwiększa możliwości ich stosowania.

Przykładowym zastosowaniem może być tworzenie tzw. map korozji, które pozwalają na określenie miejsc, w których dochodzi do zmian grubości czy występowania wżerów. Mapowanie korozji w przypadku badań ultradźwiękowych świetnie nadaje się do badań instalacji rurociągowych, które nie są izolowane natomiast w przypadku występowania izolacji najlepszą techniką będzie radiografia cyfrowa, która pozwala na badania rurociągów przez izolację.

Badania nieniszczące UT bardzo często uzupełniane są przez metody powierzchniowe, takie jak badania magnetyczno-proszkowe, badania penetracyjne czy badania metodą prądów wirowych, co zapewnia kompleksową kontrolę badanego obiektu i umożliwia uzyskanie najwyższej jakości danego wyrobu. Ograniczeniem zastosowania badania ultradźwiękowego może być nie zapewniająca wiarygodnego wyniku badania geometria lub bardzo niska grubość obiektu, należy wówczas rozważyć zastosowanie innej metody badań, jak na przykład badania radiograficzne czy radiografia cyfrowa.

Zalety badań przeprowadzonych ultradźwiękami

Duża skuteczność wykrywania nieciągłości, relatywna łatwość przeprowadzenia badania oraz ich powtarzalność czynią z badań ultradźwiękowych metodę tańszą, prostszą i przystępniejszą w zastosowaniu niż np. badania radiograficzne.

Badania UT umożliwiają badanie elementów o znacznej grubości bez widocznego wpływu na szybkość wykonania badania. Badanie przeprowadzane jest w całej objętości obiektu. Badanie jest bezpieczne - w trakcie nie jest emitowane szkodliwe promieniowanie, więc zazwyczaj nie jest wymagane przerwanie pracy kontrolowanego obiektu, a wynik badania otrzymywany jest natychmiast. Przy zastosowaniu bardziej zaawansowanych technik badań UT takich jak: TOFD (Time of Flight Diffraction) czy PA (Phased Array) istnieje możliwość uzyskania zapisu badania. Badania UT zapewniają precyzyjny, zazwyczaj zawierający się w kilku płaszczyznach opis wykrytych wskazań.

Normy badań nieniszczących UT

|

Numer normy |

Tytuł normy |

|---|---|

|

PN-EN ISO 5577:2017-04 |

Badania nieniszczące. Badaniu ultradźwiękowe. Terminologia. |

|

PN-EN ISO 17640:2019-01 |

Badania nieniszczące złączy spawanych. Badania ultradźwiękowe złączy spawanych. Techniki, poziomy badania i ocena. |

|

PN–EN ISO 11666:2018-04 |

Badanie nieniszczące złączy spawanych. Badania ultradźwiękowe złączy spawanych. Poziomy akceptacji. |

|

PN–EN ISO 23279:2017-11 |

Badania nieniszczące spoin. Badania ultradźwiękowe. Charakterystyka wskazań w spoinach. |

|

PN–EN ISO 16810:2014-06 |

Badania nieniszczące. Badania ultradźwiękowe. Część 1: Zasady ogólne. |

|

PN–EN ISO 16811:2014-06 |

Badania nieniszczące. Badania ultradźwiękowe. Część 2: Nastawianie czułości i zakresu obserwacji. |

|

PN–EN ISO 16823:2014-06 |

Badania nieniszczące. Badania ultradźwiękowe. Część 3: Technika przepuszczania. |

|

PN–EN ISO 16826:2014-06 |

Badania nieniszczące -- Badania ultradźwiękowe -- Część 4: Badania nieciągłości prostopadłych do powierzchni. |

|

PN–EN ISO 16827:2014-06 |

Badania nieniszczące. Badania ultradźwiękowe. Część 5: Charakteryzowanie i wymiarowanie nieciągłości. |

|

PN-EN ISO 7963:2010 |

Badania nieniszczące – Badania ultradźwiękowe – Warunki techniczne kalibracji bloku nr 2. |

|

PN-EN ISO 2400:2013-03 |

Badania nieniszczące. Badania ultradźwiękowe. Opis wzorca Nr 1. |

|

PN–EN 10160:2001 |

Badanie ultradźwiękowe wyrobów stalowych płaskich grubości równej lub większej niż 6 mm (metoda echa). |

|

PN-EN ISO 22232-3:2021-03 |

Badania nieniszczące. Charakteryzowanie i weryfikacja aparatury ultradźwiękowej. Część 3: Aparatura kompletna. |

|

PN-EN 12668-2:2010 |

Badania nieniszczące. Charakteryzowanie i weryfikacja aparatury ultradźwiękowej. Część 2: Głowice. |

|

PN–EN 10228-3:2016-07 |

Badania nieniszczące odkuwek stalowych. Badanie ultradźwiękowe odkuwek ze stali ferrytycznych lub martenzytycznych. |

|

PN–EN 10228-4:2016-07 |

Badania nieniszczące odkuwek stalowych. Badanie ultradźwiękowe odkuwek ze stali nierdzewnych austenitycznych i austenityczno–ferrytycznych. |

|

PN-EN 10306:2004 |

Żelazo i stal – Badanie ultradźwiękowe dwuteowników H o równoległych powierzchniach stopek i dwuteowników IPE. |

|

PN–EN 10307:2004 |

Badania nieniszczące. Badanie ultradźwiękowe wyrobów płaskich ze stali nierdzewnej austenitycznej i austenityczno-ferrytycznej o grubości równej lub większej niż 6 mm (metoda echa). |

|

PN–EN 10308:2004 |

Badania nieniszczące. Badanie ultradźwiękowe prętów stalowych. |

|

PN-EN 12680-1:2005 |

Odlewnictwo. Badania ultradźwiękowe. Część 1: Odlewy staliwne ogólnego stosowania. |

|

PN-EN 12680-2:2005 |

Odlewnictwo. Badania ultradźwiękowe. Część 2: Odlewy staliwne na części pracujące pod wysokimi obciążeniami. |

|

PN-EN 12680-3:2012 |

Odlewnictwo. Badania ultradźwiękowe. Część 3: Odlewy z żeliwa sferoidalnego. |

|

PN-EN ISO 22825:2017-12 |

Badania nieniszczące spoin. Badanie ultradźwiękowe. Badanie spoin w stalach austenitycznych i stopach na bazie niklu. |

|

PN-EN ISO 10893-8:2011 |

Badania nieniszczące rur stalowych Część 8: Automatyczne badanie ultradźwiękowe rur stalowych bez szwu i spawanych w celu wykrycia rozwarstwień. |

|

PN-EN ISO 10893-8:2011 /A1:2020-12 |

Badania nieniszczące rur stalowych Część 8: Automatyczne badanie ultradźwiękowe rur stalowych bez szwu i spawanych w celu wykrycia rozwarstwień. |

|

PN-EN ISO 10893-10:2011 |

Badania nieniszczące rur stalowych – Część 10: Automatyczne ultradźwiękowe badanie rur stalowych bez szwu i spawanych (z wyłączeniem rur spawanych łukiem krytym) w celu wykrycia nieciągłości wzdłużnych i/lub poprzecznych. |

|

PN-EN ISO 16946:2017-06 |

Badania nieniszczące. Badania ultradźwiękowe. Wymagania dotyczące wzorca w postaci klina schodkowego. |

|

PN-EN ISO 17405:2014-11 |

Badania nieniszczące. Badania ultradźwiękowe. Technika badania platerów wykonanych spawaniem, walcowaniem i wybuchowo. |

|

PN-EN ISO 18563-3:2016-02 |

Badania nieniszczące. Charakteryzowanie i weryfikacja aparatury ultradźwiękowej z głowicami wieloprzetwornikowymi. Część 3: Aparatura kompletna. |

|

PN-EN ISO 10893-11:2011 |

Badania nieniszczące rur stalowych: Część 11: Automatyczne badanie ultradźwiękowe spoin rur stalowych spawanych w celu wykrycia nieciągłości wzdłużnych i/lub poprzecznych. |

|

PN-EN ISO 20601:2019-03 |

Badania nieniszczące spoin. Badania ultradźwiękowe. Stosowanie zautomatyzowanej techniki głowicy mozaikowej dla cienkościennych elementów stalowych. |

|

PN-EN ISO 19285:2017-11 |

Badania nieniszczące spoin. Badania ultradźwiękowe techniką głowicy mozaikowej (PAUT). Kryteria akceptacji. |

|

PN-EN 13100-3:2006 |

Badania nieniszczące połączeń spawanych i zgrzewanych w półproduktach z tworzyw termoplastycznych. Część 3. Badania ultradźwiękowe. |

|

PN-EN 4050-4:2013-03 |

Lotnictwo i kosmonautyka. Metody badań materiałów metalowych. Badania ultradźwiękowe prętów, płyt, materiału wyjściowego do kucia i odkuwek. Część 4: Kryteria przyjęcia. |

Zastosowanie

Badania ultradźwiękowe są wykorzystywane na etapie produkcji i eksploatacji złączy spawanych, odkuwek, odlewów, materiałów hutniczych wykonanych ze stali (niskowęglowych i stopowych), stopów aluminium, innych materiałów. Można badać wyroby z tworzyw sztucznych, laminaty i kompozyty.

Ważne byś wiedział

Badanie materiałów innych niż stal / staliwo niskowęglowe może być utrudnione, czasami niemożliwe. Na przykład stale "nierdzewne", stale typu DUPLEX, SUPERDUPLEX wymagają zastosowania innego sprzętu i procedur. Niektóre odlewy ze względu na rodzaj materiału i kształt mogą okazać się niemożliwe do zbadania. By uniknąć problemów, przekaż laboratorium jak najwięcej danych dotyczących obiektu badanego.